大(dà)豆油是我國大宗油脂。若原料品質好(hǎo)、取油工藝合理,則(zé)毛油的品質較好,遊(yóu)離脂肪酸含量一般(bān)低於2%,容易精煉。下麵是大豆油的預處理,精(jīng)煉,浸出三個階段的加(jiā)工(gōng)工藝的詳細介紹。

大豆油精煉設備通過蝶式分離機,脫酸、脫磷、脫膠、脫(tuō)水進入連續脫色(sè)、脫臭一體化操作,勞動強(qiáng)度小,精煉(liàn)率高等(děng)優(yōu)點,油脂符合(hé)國家標準。大豆(dòu)油精煉設備采用間歇式精煉的生產工藝,根據毛油的種類和品質不同,可調整工藝參數(shù),選擇不同的精煉方式,可以生產一、二、三級食用油。

1、河南泰(tài)興(xìng)大豆油精煉設備的工藝設備(bèi)有如下優點:

①靈活方便的調節性,即便原料品質(zhì)略有變化仍可正常(cháng)生產;

②**大限度的(de)熱量利用,節能效果顯著;

③全封閉式的(de)生(shēng)產(chǎn)工藝,避免了油脂的氧化,確保了產品的高品質與穩定性;

④設備外觀(guān)清潔美觀,設(shè)備質保時間長,終身售後(hòu)服務;

2、規模及原料:

處理量1-200t/d,以日處理3t大豆油為例

3、產品指標:

大豆油成品油符合國標GB19111-2003標(biāo)準(一、三級)

4、主(zhǔ)要經(jīng)濟技術指標:

4.1 精煉車間總裝(zhuāng)機容(róng)量:26.7kw; 噸油電耗 55kw/h

4.2 水消耗(hào): 循環水 0.8t/噸油

4.3 輔(fǔ)料消耗:燒堿 3.5kg/噸油; 活性白土 20_40kg/噸油

4.4 精煉煉耗:

中和堿煉: 當毛油W值≤3%時,為0.3+1.25×W%+0.3%

當毛油(yóu)W值≥3%時,為1.35×W%+0.3%

脫色: 白(bái)土渣殘油≦25%

脫臭: 0.3%+FFA%

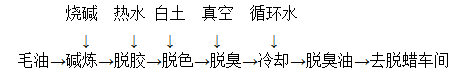

5、精煉工藝流程說明

5.1流程示意圖

5.2 工藝流程說明

①堿煉操作:調整油溫**60℃左右,然後將20-30Be堿液(1kg燒堿+5kg水的堿液)在5-10min內加完,並在60r/min條件下攪拌5-10min,觀察反應後的皂粒形成分離狀(zhuàng)況並開始緩慢升溫,換慢速攪拌,每分鍾約升高1℃,當溫度達到65℃時,油皂分離明顯,停止攪(jiǎo)拌(bàn),開(kāi)始靜止沉澱皂腳,一般需要4-6h後放出皂腳。

②水洗操作: 放出皂腳(jiǎo)後油脂進一步升溫**75℃,然後加入大於油重5%的熱水(shuǐ)進行水洗,加水時伴隨攪拌,水溫應高於(yú)油溫(wēn)5-10℃,水溫過低容(róng)易乳化;加完水後繼續攪(jiǎo)拌(bàn)5min,然後(hòu)靜(jìng)止沉澱3-4h,放出皂水,反複水洗1-2次,視清油質量而定。

③脫色操作:開啟真空泵,使(shǐ)真(zhēn)空≧700mmHg;先將水洗(xǐ)後的堿(jiǎn)煉油吸入脫色罐,在真空狀態下開(kāi)啟攪拌(bàn)、升溫,溫度達到100℃後繼續攪拌10min,使油中水份降**0.1%以(yǐ)下,然後吸入少量脫色劑(jì)(白土或活性炭(tàn)),添加量視油品而定(dìng),一般為油量的(de)2%-4%,攪拌20min後,降溫**90℃左右,破真空,打開脫色泵到過濾機進行油土(tǔ)分離,得到脫色油。

④脫臭操作:脫(tuō)色油由真空(kōng)吸入脫臭罐(guàn),在真空(kōng)度達到755mmHg溫度150℃以上時,打開底(dǐ)部直接蒸(zhēng)汽開始蒸餾脫臭,並開始計時(shí);

a、脫臭時間: 2-3h,

b、脫(tuō)臭溫度: 220℃-240℃,

c、脫臭真空度: 755mmHg以上,

d、整個過程必須直接蒸汽蒸餾,

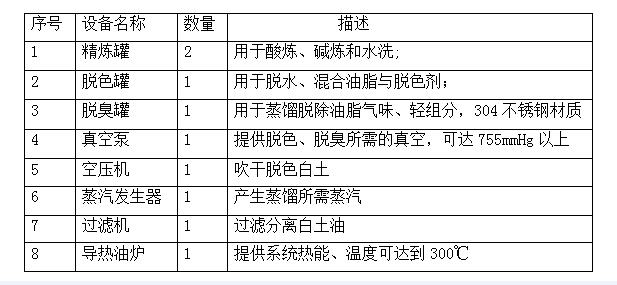

6、主要設(shè)備描述

7、脫蠟工藝流程

7.1、簡述:

在加工大豆油油脂中,通過脫(tuō)蠟工藝可將大豆油油脂中固有的蠟質從油脂中分離出(chū)來,提升油(yóu)脂的營養價(jià)值,改善油脂(zhī)口感與品(pǐn)質。

本車間設備特點:

※ 操作(zuò)靈活方(fāng)便、勞(láo)動強度極(jí)低;

※ 全封閉狀態下生產、生產環境清潔衛生,

※ 全(quán)部清潔自來水循環使用,沒有汙水產生及排放,符合環保標準;

7.2、規模及原料

處(chù)理量1-50t/d,

7.3、產品方案

成(chéng)品油符合國標標準(一(yī)、二(èr)級)。

7.4、主要經濟技術指標

脫蠟車間裝機容量: 14.4kw-78.2kw

7.5、脫蠟工藝流程說明

脫臭油→預冷→結晶養晶→過濾分(fèn)離→成品油

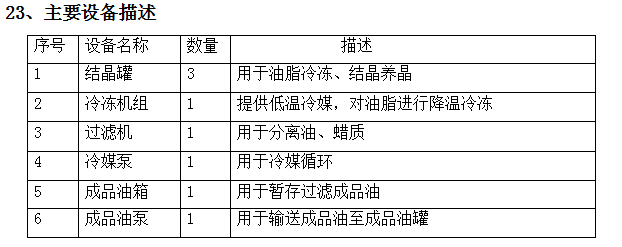

7.6、主要設(shè)備描述

| 上一條(tiáo):米糠油精煉設備 |

| 下一條:花生油精煉(liàn)設備(bèi) |

電話

電話

產品展示

產品展示

關於yl23455永利

關於yl23455永利

聯係yl23455永利

聯係yl23455永利